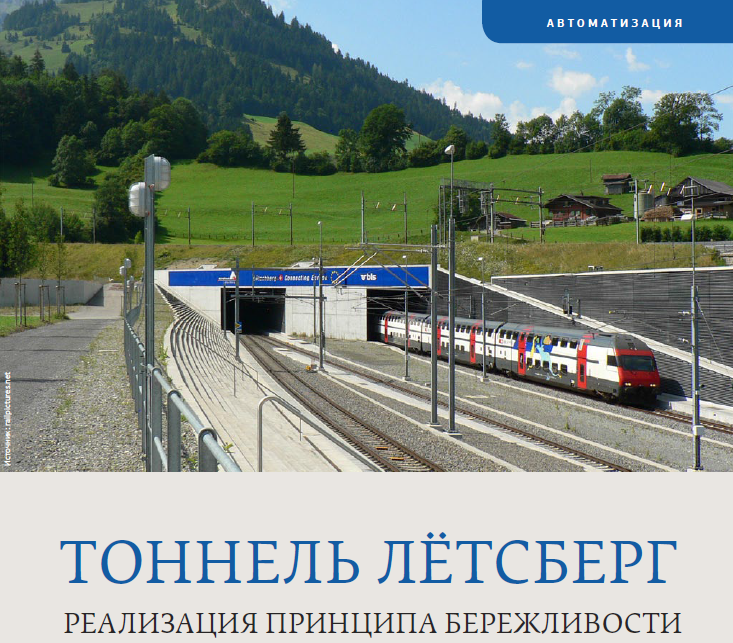

Швейцарский базовый тоннель Лётсберг, пересекающий Альпы в нижней части горного хребта, был введен в эксплуатацию 16 июня 2007 года. Спустя всего два года после открытия тоннеля обнаружилось, что техническое обслуживание и ремонт этого сооружения экономически невыгодны в долгосрочной перспективе. Расходы на обслуживание технического оборудования оказались в два раза выше издержек от основной деятельности (управление движением, потребление электроэнергии). После тщательного изучения сложившейся ситуации компания, обслуживающая тоннель, приняла решение реализовать новую технологию управления этого сооружения.

Строительство тоннеля

В 1994 году на референдуме по программе Alpine Initiative было принято решение о недопущении дальнейшего строительства трансальпийских автодорог и преимущественном развитии железнодорожного транспорта. Результатом этого стало появление тоннеля, который значительно повысил эффективность грузовых и пассажирских перевозок. Швейцарский транспортный узел стал еще привлекательнее за счет увеличения объема международных железнодорожных перевозок. Сооружение тоннеля Лётсберг протяженностью около 34 км проводилось в период 1999–2007 годов. Цели, которые строительная компания поставила перед собой, были выполнены: тоннель был сдан в срок, а расходы на его сооружение не превысили выделенного бюджета, за что компания получила премию. Готовый тоннель был передан компании, осуществляющей техническое обслуживание.

Результаты эксплуатации

Тоннель был построен с использованием большого количества защитных систем и железнодорожного оборудования. Он представляет собой очень сложное сооружение, которое должно обеспечивать надежную и безопасную эксплуатацию круглые сутки на протяжении всего года. Отказ какого-нибудь одного компонента может означать сбой работы всего комплекса.

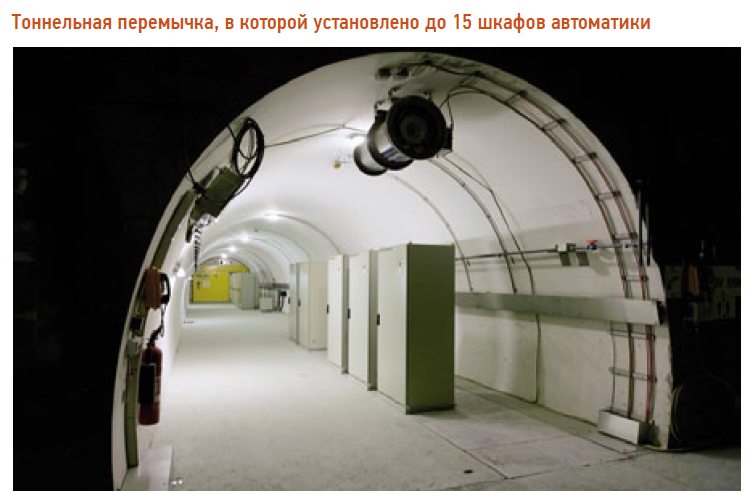

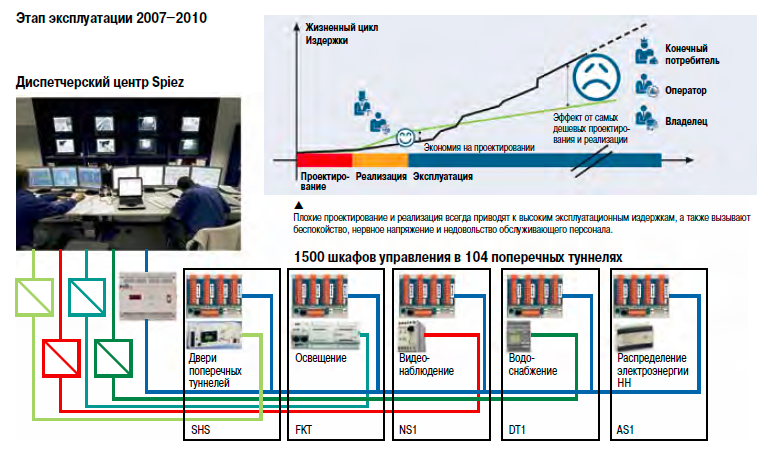

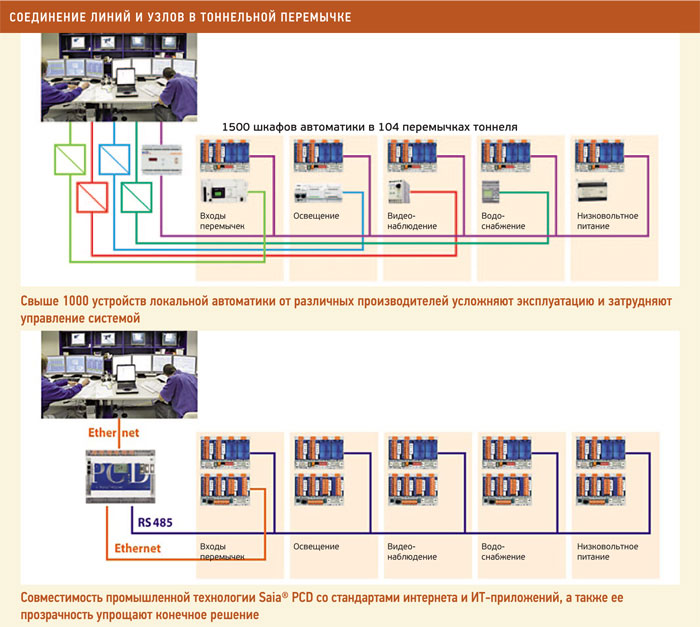

В подсистемах водоснабжения, освещения, мониторинга состояния низковольтных сетей, управления дверями и проходами было задействовано более 1000 автоматических устройств от разных производителей. Это недорогие компактные устройства, отвечающие требуемым техническим характеристикам. Некоторые из них специализированные, или проприетарные, устройства, которые не допускают программирования. Они подключаются к системе управления через межсетевые устройства, преобразователи и мультиплексоры, что, однако, не обеспечивает прямой связи между подсистемами. Запросы, направленные от одной подсистемы к другой, вынуждены проходить длинный путь на уровне управления. В результате увеличивается объем трафика данных, появляется много ложных сообщений, что может привести к сбоям системы связи. Соответственно, вырастает нагрузка на группу технического обслуживания системы. В этих условиях задача обеспечения нормальной работы оказалась практически невыполнимой. На этапе проектирования и строительства тоннеля никто из компании-застройщика не встречался со специалистами службы эксплуатации. Из соображений максимальной экономии в систему устанавливались компоненты, которые в тот момент были наиболее доступны и дешевы. Это и привело к неизбежным конфликтам при эксплуатации тоннеля.

Спустя всего два года после открытия тоннеля эксплуатирующая компания обнаружила, что расходы на техническое обслуживание и ремонт в два раза превысили расходы на управление и электроэнергию. Компания определила, что оптимизация условий эксплуатации тоннеля может дать ощутимую экономию в несколько миллионов швейцарских франков.

Исправление ошибок допущенных при строительстве в 2009 году

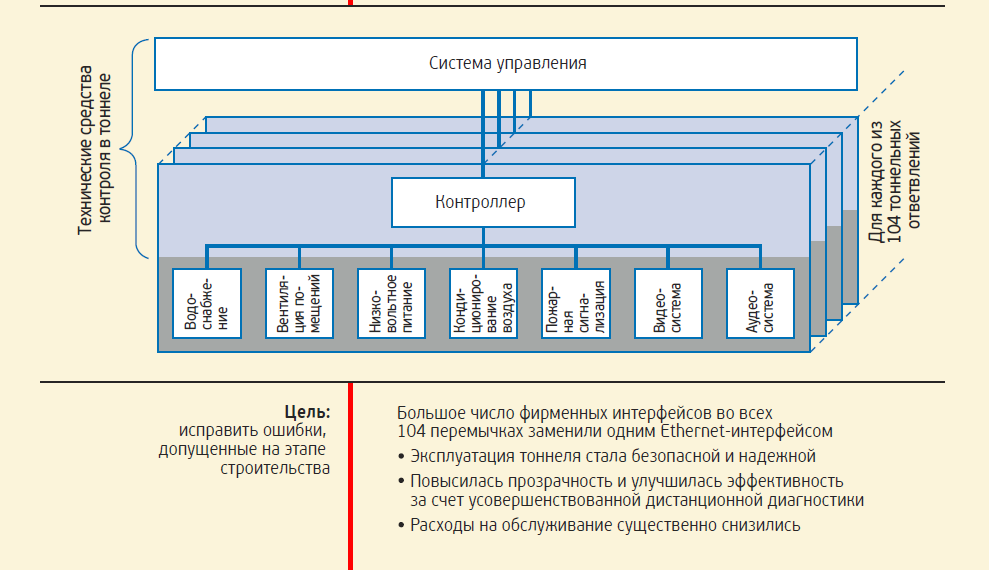

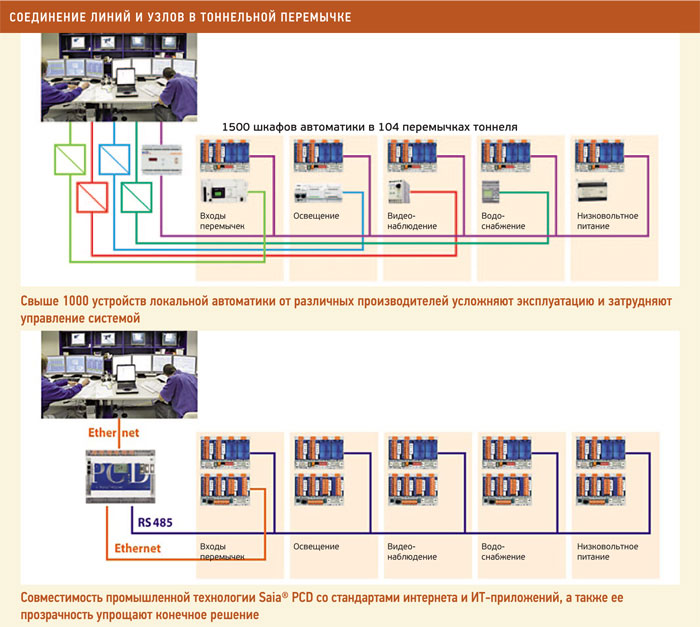

Эксплуатирующая компания приступила к разработке плана по исправлению допущенных ошибок. Предметом исследования стали закрытые и непереналаживаемые системы автоматизации. Их необходимо было заменить открытыми системами, поддерживающими широко распространенные и известные стандарты. Работы по переоборудованию приходилось выполнять в процессе эксплуатации систем. Еще одной трудностью на этом пути стала интеграция доступных систем, исполнительных механизмов и датчиков в существующие шкафы автоматики. Перед началом этого проекта компания оценила, какие системы можно использовать для достижения поставленной цели. Оказалось, что ни одно из предложенных решений, кроме Saia® PCD, не отвечает очень строгим требованиям по эксплуатации. Помимо возможности реализовать все необходимые функции регулирования и контроля с помощью свободно программируемых контроллеров, компания смогла обеспечить интегрированную поддержку и управление соответствующими подсистемами. Благодаря встроенной веб-поддержке любая подсистема получает доступ к другим подсистемам быстро и напрямую. По мнению инженеров, обслуживающих тоннель, технология Saia® PCD позволяет достичь полной прозрачности, гибкости, совместимости и открытости.

Следующие преимущества новой системы автоматизации стали решающими:

• контроллеры Saia® PCD имеют все необходимые интерфейсы и протоколы, позволяющие интегрировать устройства, системы, исполнительные механизмы и датчики в уже установленные шкафы автоматики;

• существующие системы предыдущего поколения легко заменяются новейшими системами. При этом продолжают окупаться первоначальные затраты на модули ввода-вывода и прикладное программное обеспечение;

• благодаря контроллерам Saia® PCD у системных интеграторов компании, обслуживающей тоннель, появилась возможность поддерживать последующие модификации решений Saia.

Saia® PCD – именно та инновационная система автоматизации, которая гарантирует надежность и продолжительный срок службы. Переоборудование тоннеля было вызвано новым, бережливым подходом к системе автоматизации, когда вместо экономии любой ценой во главу угла ставится комфортная эксплуатация. Оптимизация на базе системы Saia® PCD обеспечила безопасность и достоверность данных, а также экономичное обслуживание в течение продолжительного срока эксплуатации.